在富宁县的山坳里,一座现代化工厂正在安静运转。

与传统电解铝厂机器轰鸣、工人密集的场景不同,这里的调度指挥中心内,巨大的电子屏实时显示着全厂区的生产状态。

这里是云南神火铝业有限公司的5G智慧工厂,也是全国电解铝行业中实现“5G全连接”智慧工厂的第一梯队。

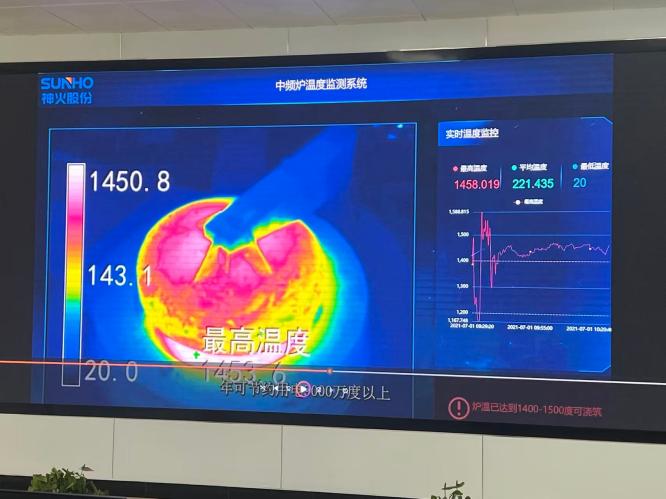

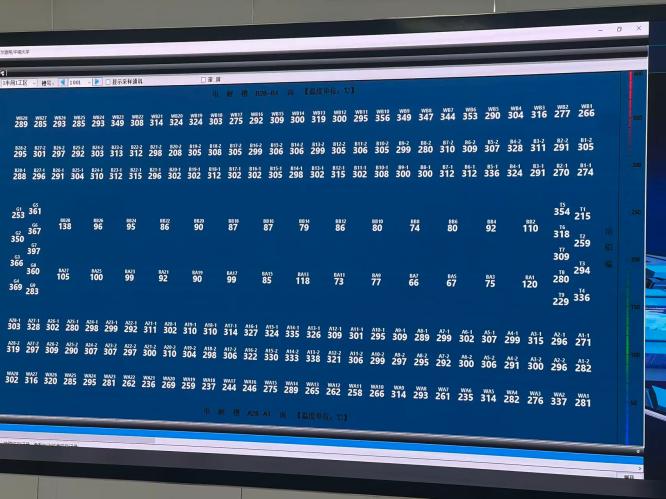

通过数字孪生可视化系统,工厂实现了立体化、精细化调度。皮带裂纹监测提前预警可能出现的突发情况,中频炉温度被精准监测,电解槽内铝水平、分子比数据一目了然。这套智能系统使数以万计的参数能够实时回传,多系统联动实时控制,大幅提高生产效率和能源利用效率。

“近年来,我们围绕“绿色电力+先进智能制造”核心路径,依托云南“风水光伏”绿色电力资源优势,结合自身全国标杆的 5G 工厂智能化、数字化技术,构建了科技含量高、资源消耗低、环保质量优的绿色生产方式和高效、清洁、低碳、循环的绿色制造体系,在创造良好经济效益的同时,又能切实保护当地的绿水青山,做到经济与环境协调共赢的绿色发展。”云南神火铝业有限公司铝冶事业部副总工程师李成元介绍。

5G智慧工厂不仅是一个工厂,更是文山壮族苗族自治州打造“中国绿色铝谷”核心区的关键落子。

新质生产力在这个边陲山区的工厂里,已从抽象概念变成了可触摸的现实。

变化一:曾经靠人眼,如今靠摄像头

在电解阳极铸造工艺中,浇筑铁溶液在1400度时品质最高。传统的测量方法是由经验丰富的老职工通过肉眼观察和近距离测温来判断温度。现在,专业数字双色性高温摄像头可对熔炉进行非接触式高温测量,数据将通过5G网络传送至机房内的机器视觉平台,再经过GPU运算及专业算法实时显示铁水温度,保障铁溶液在最佳温度出炉。该技术的应用提升了电解阳极铸造工艺,使阳极铸造品质提升15%。

变化二:曾经忙不赢,如今不见人

电解槽反应时危险性高,如果发生铝水泄漏的问题,损失将以亿元为单位。为对电解槽进行密切监测,传统方法是由人对槽四周温度进行人工测量,但这样就面临数据不连续、不够精准,且人工多的情况。如今,通过系统监测,1台电解槽的214个点位温度清晰展示在屏幕上,省去了大量耗时耗工的成本,更提升了安全性。而这样的电解槽在厂区内共有658台,目前可实现一名工人对11台电解槽的监控。

云报全媒体记者:殷洁 张顺鋆 张文峰

富宁县融媒体中心:应文吹